ねじ部品の旋削加工では、ねじ工具の磨耗により、工具の再ロードと工具のセットが必要になることがよくあります。 工具設定の品質は、ねじ切り旋削、特にねじ山修復旋削の精度に直接影響します。CNC旋盤加工スレッドの効率を制限する二次クランプと二次工具設定が必要です。 台形ねじなどねじの精度が比較的高い場合は、側面にも精密加工を施す必要があります。 ファインターニングツールは、精密加工に使用されます。 機械加工の過程で工具の設定と工具の取り付けの問題をうまく解決できない場合、CNC 旋盤で加工されるねじの品質は大幅に低下します。

CNC旋盤によるねじ加工の原理

CNC旋盤の旋削ねじは、通常の旋盤とは大きく異なります。 通常の旋盤は、歯車の機械的伝達とねじリンケージを介して回転します。つまり、スピンドルが回転するたびに、ツールホルダーがねじを動かして形成し、ねじ加工全体でプロセス中に、このトランスミッションチェーンをセクションでテストすることはできません。 そうしないと、ランダムな座屈が発生します。

CNC旋盤加工は、スピンドルに取り付けられたエンコーダーを介してCNCシステムにパルス信号を送信し、CNCシステムが計算と制御を実行し、サーボモーターを制御してボールネジを介して移動し、ツールを制御する命令を発行します。 ねじ回しを実現するために。 ねじ切りは、工具を切削する際にランダムなねじ切りにならないようにし、パルス信号を検出してねじ切りの開始位置を制御します。 プログラム処理が開始されると、主軸が回転し、工具は主軸エンコーダが同期信号を送信するのを待ってから回転します。 その後、2 番目のねじ山を回転させると、ツールは最後の回転の開始点に戻るか、同期信号が再び回転するのを待って、回転ねじ山が常に同じヘリカル ライン上にあるようにします。 ランダムボタン現象

ねじ切り加工の工程で、工具のローディングと工具の設定によくある問題は何ですか?

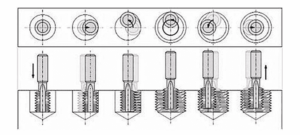

1. 最初の旋削およびクランプ工具

初めて糸切りをクランプしたとき、糸切りの先端がワークの回転中心と同じ高さにならない現象が発生します。 一般的に溶接用ナイフによく見られます。 加工が比較的荒いため、ツールステムのサイズは正確ではなく、スペーサーを追加して中心を調整する必要があります。 、中心高さは旋削後の工具の実際の精度に影響します。 取り付け時に工具先端角度がずれていると、ねじ山角度誤差や歯形歪みが発生しやすくなります。 ねじ切りの突出しが長すぎると、加工中に工具が振動する原因となります。 この現象は、ねじ面の粗さにも直接影響します。

2. 荒削り工具設定と仕上げ旋削工具設定

高精度ねじや台形ねじの加工工程では、加工ごとに2台のねじ切り機が必要です。 カッターに対する2つのカッターのコストにより、ねじの直径が大きくなり、製品が廃棄されます。

3.ワークピースの位置合わせを修正する

ワークピースの工具アライメントを修復 ワークの 2 回目のクランプにより、修復されたねじれとエンコーダの 1 回転の信号が変化し、修復および再処理時にランダムな座屈が発生します

対応するソリューション

1. ある点を荒加工および仕上げねじ工具設定の基準点として設定するには、従来の工具設定方法を使用するだけで十分です。 実際の工具設定プロセスでは、試し切り方法では、工具補正をわずかに調整するだけで済みます。

2. ねじ切り工具の先端は、ワークの回転中心と同じ高さにする必要があります。 ツールを研いだ後、ツール設定テンプレートを使用してワークピースの軸に寄りかかってツールを設定し、ツールの先端角度が正しく取り付けられていることを確認します。 ツールがCNC工作機械でクランプされている場合、ツールバーの製造精度は高く、通常、ツールホルダーをツールホルダーの側面に配置するだけで済みます。

3. 解体されたワークの修理が必要な場合は、この時点で初めて 7 つの加工点が決定されるため、修理プロセスを実行できます。 加工点の位置と一回転の信号を求めるには? まず、表面の深さはテストロッドで 0.05 の深さで測定できます。0.1mm のねじ切りの場合、Z 値は、ねじの開始点の右端面からの整数のねじリード距離です。 表面に糸巻きの起点となる糸の線を引き、チャックの表面には香りのする位置に線を入れます。

4.ねじ加工の過程で、工具が摩耗したり壊れたりした場合は、再研磨してから工具をセットする必要があります。 修理のためにワークピースを取り外す必要はありません。 ねじ工具を取り付ける位置とお金を取り出す位置が一致していればよい。 合わせて、これは同じ旋削工具での加工に相当します。Youtube

English

English Deutsch

Deutsch Français

Français Español

Español