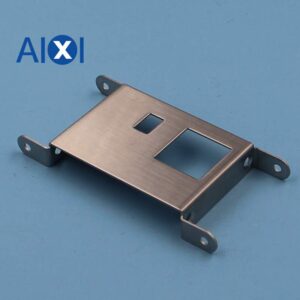

板金製造は、パネル、ブラケット、ハウジングなどの堅牢な機能部品を製造するための貴重なプロトタイピングおよび製造方法です。

ただし、他の製造技術とは異なり、板金製造には実際には多くの異なるプロセスが含まれ、そのすべてが異なる方法で板金を操作します。 これらのさまざまなプロセスには、シートの切断、成形、またはさまざまな部品の組み立てが含まれる場合があります。

このガイドでは、主要な板金製造プロセスを調べ、それらがどのように機能し、何に使用されるかを説明します。

板金製造とは何ですか?

板金製造は、板金を機能部品に変換するための一連の製造プロセスです。このガイドでは、プロセスを3つのカテゴリ(切断、反り、組み立て)に分類しました。

一般的な板金には、鋼、ステンレス鋼、アルミニウム、亜鉛、銅が含まれ、これらの材料は通常、厚さが0.006〜0.25インチ(0.015〜0.635センチメートル)のゲージで入手できます。薄いゲージはより順応性があり、厚いゲージは厳しい用途の重い部品に適している場合があります。

部分的に平坦または中空の部品の場合、板金製造は、鋳造や機械加工などのプロセスに代わる費用効果の高い方法です。このプロセスは高速で、材料の無駄を最小限に抑えます。

板金製造は、産業用および民生用部品、および自動車、航空宇宙、エネルギー、ロボット工学などの特殊産業で広く使用されています。

板金:切断

板金を扱う3つの主な方法の1つは、板金を切断することです。この意味で、板金製造は、材料の一部を取り除くだけで使用可能な部品を製造できるため、サブトラクティブ製造プロセス(CNC機械加工など)と見なすことができます。

製造業者は、さまざまな異なる機械を使用して板金を切断できますが、その一部は板金製造に固有のものです。

板金を切断する主な方法の1つは、レーザー切断です。レーザーカッターは、レンズまたはミラーで強化された強力なレーザーを使用します。薄いから中程度の板金に適した正確でエネルギー効率の高い機械ですが、最も過酷な材料に浸透するのに苦労する可能性があります。

板金切断の別の方法は、ウォータージェット切断です。ウォータージェット切断は、高圧ウォータージェット(研磨剤と混合)を使用して金属を切断する板金の製造方法です。ウォータージェットカッターは、金属を過度に変形させる可能性のある熱を発生しないため、低融点の板金を切断する場合に特に便利です。

板金切断の3番目のオプションは、プラズマ切断です。プラズマ切断機は、金属の厚い層にも容易に浸透する高温プラズマジェットを形成するイオン化ガスの電気チャネルを作成します。レーザーまたはウォータージェットカッターよりも精度は劣りますが、プラズマカッターは高速で強力であり、設置コストも低く抑えられます。

これらの3台の切断機は、板金以外の材料にも使用できますが、一部の技術は板金の製造にのみ使用されます。

たとえば、パンチングプロセス(ドリルと呼ばれることもあります)では、パンチとダイを使用して板金に正確な穴を作成します。シートは2つのコンポーネントの間に配置され、パンチは金属を通過してダイに到達します。打ち抜き工程では、取り除いた材料の切り取った円形の部分をスクラップにしますが、これらの円形の部分は新しい部分としても使用できます。これはパンチングと呼ばれます。

多くの穴を開ける場合、同様の装置を使用して板金に穴を開けることができます。

板金:変形

板金製造プロセスのもう1つの重要なカテゴリは、板金の変形です。このグループのプロセスには、板金を切断せずに修正および操作するための無数の方法が含まれています。

主な変形プロセスの1つは、シートの曲げです。板金会社は、ブレーキと呼ばれる機械を使用して、板金をV、U、およびチャネルで最大120度の角度で曲げることができます。シートの厚さが薄いほど、曲げやすくなります。逆のことも可能です。板金メーカーは、琥珀を取り除くプロセスによって、ストリップ状の板金部品から水平方向の曲がりを取り除くことができます。

もう1つの変形プロセスはスタンピングプロセスですが、それ自体がサブカテゴリと見なすこともできます。工具と金型を備えた油圧式または機械式のスタンピングプレスを使用し、その操作はパンチングと同様ですが、材料を必ずしも除去する必要はありません。スタンピングは、カーリング、描画、エンボス加工、ヘミング、ヘミングなどの特定のタスクに使用できます。

紡績は、旋盤を使用して工具に押し付けられたときにシートを回転させるという点で、他のワーピング技術とは異なり、板金製造プロセスです。このプロセスは、CNC旋削や陶器の旋削に似ており、円錐や円柱などの丸みを帯びた板金部品を作成するのに役立ちます。

あまり一般的ではない板金変形プロセスには、シートに複合曲線を作成するために使用される圧延、およびシートが一対のローラーの間に供給されてその厚さを減らす(および/またはシートの厚さを増やす)一貫性があります。厚さの)。

一部のプロセスは、切断と変形の中間です。たとえば、板金を拡張するプロセスでは、金属にいくつかのスリットを切り、アコーディオンのようにシートを伸ばして開きます。

板金:アセンブリ

板金の切断と変形は、板金を形成する2つの方法です。 3番目の方法は、標準の留め具を使用するか、他の方法で組み立てることです。

常に製造プロセスとは見なされませんが、取り付けボルト、ネジ、およびリベットを使用して板金部品の異なるコンポーネントを結合することは、製造プロセス全体の重要な部分です。リベットやその他の留め具用の穴を開けるために、パンチングなどの他の板金製造プロセスを明示的に行うことができます。

板金部品は、別の部品と接合する金属の一部を溶かすために熱を加える溶接プロセスを使用して組み立てることもできます。 2つのコンポーネントの溶融金属が融合して強固な接続を形成しました。ステンレス鋼やアルミニウムなどの一般的なシートは優れた溶接性を備えていますが、アーク、電子ビーム、抵抗などの特定のタイプの溶接では、さまざまな金属がより適切に溶接できます。

適切な板金製造プロセスの選択

板金部品を設計したことがある場合は、設計に使用される製造プロセスについての良いアイデアがある可能性があります。実際、Autodesk Fusion 360やDassaultSystèmesSolidworksなどの一部のCADユーティリティでは、曲げやスタンピングなどの物理的な板金製造プロセスと相関する機能を作成できます。

経験のレベルに関係なく、AIXIの板金専門家は、設計を完成させ、レーザージェット切断やウォータージェット切断などの同様のプロセスから選択するのに役立ちます。

English

English Deutsch

Deutsch Français

Français Español

Español