Les fraiseuses CNC modernes sont des outils incroyables, capables de fabriquer des prototypes et des pièces de production de manière rapide et fiable. Pour ce faire, ils doivent pouvoir se déplacer selon plusieurs axes de déplacement tout en conservant une précision dimensionnelle.

Les fraiseuses CNC sont donc classées en fonction du nombre d’axes le long desquels elles fonctionnent, les fraiseuses à 3, 4 et 5 axes étant les plus courantes. Ces mouvements déterminent les caractéristiques des pièces qui peuvent être réalisées et affectent également l’efficacité et la précision de la production. De manière générale, plus il y a de degrés de liberté disponibles, plus les géométries qui peuvent être réalisées sont complexes. Pour voir si l’usinage CNC convient à votre prochain projet, explorons les avantages et les utilisations de ces différents types.

1. Comment une machine CNC se déplace-t-elle ?

Il est clair que nous ne parlons pas de la machine elle-même qui se lève et s’éloigne. Nous décrivons plutôt le mouvement de l’outil de coupe par rapport à la pièce, c’est ce qui compte ici.

Premièrement, comment déterminons-nous quel axe est lequel ? Imaginez que vous êtes face à une fraiseuse CNC à 3 axes typique. À partir de votre point de référence, l’axe X sera parallèle à l’avant de votre corps, se déplaçant de gauche à droite. L’axe Y est alors la direction perpendiculaire à vous, en avant et en arrière, tandis que l’axe Z est vertical.

Dans une fraiseuse typique, la table de travail se déplace sur le plan X/Y. La broche, qui maintient l’outil de coupe, se déplace sur l’axe Z. Notez également que l’outil de coupe tourne dans la broche, mais ce mouvement de rotation n’est pas considéré comme un axe de mouvement.

Ensemble, l’amplitude de ces mouvements définit un espace tridimensionnel, un volume cubique, à l’intérieur duquel la machine effectue des opérations de coupe.

2. À quoi sert un broyeur à 3 axes ?

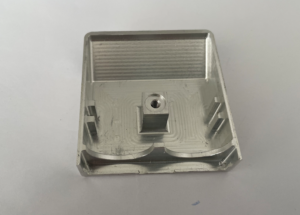

Nous utilisons quotidiennement des machines à 3 axes pour diverses opérations de fraisage. Ils sont parfaits pour un enlèvement de matière rapide et efficace et pour créer des surfaces planes ou planes. Ces formes géométriques sont appelées prismatiques, essentiellement rectilignes, par opposition à des formes plus organiques. Oui, une fraiseuse à 3 axes peut faire des profils arrondis mais elle n’est pas idéale pour cette tâche.

Les fraises à 3 axes sont couramment utilisées pour percer et tarauder des trous, mais uniquement le long de l’axe Z. C’est parce que la broche monte et descend et ne peut pas entrer dans la pièce par le côté. Il s’agit d’une limitation pour de nombreuses pièces qui nécessitent des trous ou des poches usinés sur plusieurs faces, auxquelles la machine à 3 axes ne peut normalement pas accéder.

Bien entendu, cette limitation peut être surmontée si la pièce est démontée de la table de travail puis repositionnée. Ceci est acceptable s’il n’y a pas d’autre choix, mais la pièce doit alors être réindexée. Cela signifie utiliser des palpeurs pour établir un nouveau point de référence avant de pouvoir redémarrer l’usinage.

C’est un processus lent et il crée la possibilité très réelle de créer des erreurs dimensionnelles. C’est pourquoi il faut toujours éviter si possible de retirer une pièce de son montage et de la repositionner à mi-parcours d’un travail.

Une fraiseuse à 3 axes peut créer des caractéristiques circulaires, mais uniquement sur le plan X/Y. Néanmoins, la relative simplicité du mouvement convient à de nombreux projets qui ne nécessitent pas de complexité et bénéficient à la place d’un débit de pièces et d’une efficacité de processus maximum.

3. Quels sont les avantages d’une fraiseuse CNC à 4 axes ?

L’ajout d’un 4e axe de mouvement ouvre de nombreuses nouvelles possibilités d’usinage. Ceci est généralement accompli en ajoutant un mouvement de rotation le long de l’axe X. Une telle rotation supplémentaire le long de X est appelée l’axe A.

La table rotative permet au machiniste de monter une pièce à une extrémité, puis de la faire pivoter pour accéder aux autres côtés de la pièce. Cela évite le problème de remontage et de réindexation comme vous le feriez sur une fraiseuse 3 axes. Étant donné que la pièce est partiellement suspendue, c’est-à-dire qu’elle ne touche pas la surface de la table de travail, il est désormais possible de percer des trous ou d’autres éléments qui pénètrent complètement à travers une pièce.

Plus important encore, la rotation de la pièce pendant son usinage ouvre la possibilité de créer des courbes et des contours plus complexes. Une pièce peut même être tournée comme sur un tour, créant des profils cylindriques et sphériques. Cependant, la fraiseuse 4 axes n’est pas optimisée pour ce type d’opération et elle sera donc plus lente que sur un tour dédié.

4. Quels sont les avantages d’une fraiseuse CNC à 5 axes ?

Un autre degré de liberté peut encore être ajouté, cette fois selon l’axe Y. La rotation autour de Y est appelée axe B.

Pour atteindre cinq axes de liberté, une fraise à 3 axes peut être équipée d’une tête de trammel. Il s’agit d’un accessoire auxiliaire qui fournit un mouvement sur les axes A et B. Combiné aux autres capacités d’une fraiseuse 3 axes, il est désormais possible de réaliser des formes plus sophistiquées telles que des rotors hélicoïdaux. Ceux-ci ont des courbes composées complexes dans plusieurs directions qui ne peuvent être effectuées que sur une machine à 5 axes.

Cependant, il existe une limitation à une machine à 3 axes avec une tête de trammel. D’une part, une machine dédiée à 5 axes est généralement beaucoup plus rigide. C’est parce qu’il doit maintenir la précision même en se déplaçant dans plusieurs directions simultanément. Cette précision signifie des tolérances plus étroites même pour des pièces relativement simples.

5. Combien y a-t-il d’autres axes ?

Dans la quête de fabriquer des pièces toujours plus sophistiquées rapidement et avec des configurations minimales, les centres d’usinage CNC augmentent considérablement leurs capacités. Les machines à 9 axes combinent des fonctions de tour et de fraisage avec une robotique avancée pour fournir des solutions tout-en-un. Cependant, ils sont généralement de grande taille et coûteux à exploiter. De telles machines sont généralement utilisées pour des applications aérospatiales, militaires ou scientifiques.

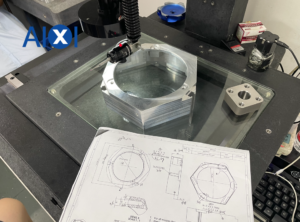

Pour la plupart des produits, 5 axes suffisent pour fabriquer des pièces riches en fonctionnalités avec des tolérances serrées. C’est ce à quoi vous pouvez vous attendre lorsque vous contactez AIXI Hardware pour un devis gratuit sur votre prochain projet de prototypage rapide CNC ou de fabrication à faible volume.

English

English Deutsch

Deutsch 日本語

日本語 Español

Español