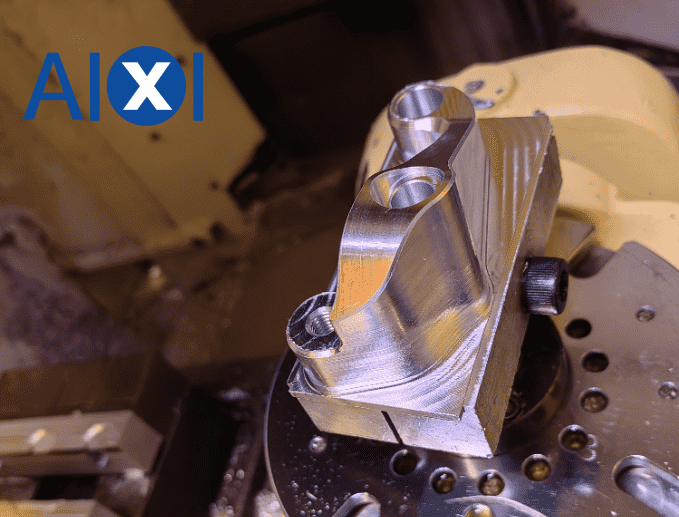

Usinage CNC de l’aluminium

L’aluminium est un élément métallique portant le symbole Al, un métal léger malléable blanc argenté. Les produits sont souvent transformés en bâtonnets, flocons, feuilles, poudres, rubans et filaments. Dans l’air humide, un film d’oxyde peut se former pour empêcher la corrosion du métal. La poudre d’aluminium peut brûler violemment lorsqu’elle est chauffée dans l’air et émettre une flamme blanche aveuglante. Soluble dans une solution diluée d’acide sulfurique, d’acide nitrique, d’acide chlorhydrique, d’hydroxyde de sodium et d’hydroxyde de potassium, insoluble dans l’eau. La densité relative est de 2,70. Le point de fusion est de 660°C. Le point d’ébullition est de 2327°C. La teneur en aluminium de la croûte terrestre vient juste derrière l’oxygène et le silicium, au troisième rang, et constitue l’élément métallique le plus abondant dans la croûte terrestre.

La légèreté de l’aluminium et sa résistance à la corrosion sont deux caractéristiques exceptionnelles de ses performances.

English

English Deutsch

Deutsch 日本語

日本語 Español

Español