曲げ(フランジ加工またはプレスと呼ばれることもあります)は、板金製造で最も重要で広く使用されている手法の1つです。

板金曲げにより、製造業者は真っ直ぐな板金部品を角度の付いたコンポーネントに変えることができます。これは、2つの別々の部品を溶接または固定するよりもはるかに費用効果が高くなります。

板金の曲げは、一般に、永久変形を引き起こす方法で板金に力を加えることによって機能します。 ただし、最良の結果を達成するために使用できるさまざまな曲げ方法と曲げ機械部品があります。

この記事は、板金曲げの概要、曲げの基本、一般的な曲げ装置、板金曲げの種類、および曲げ公差やスプリングバックなどの技術的考慮事項について説明します。

板金曲げとは何ですか?

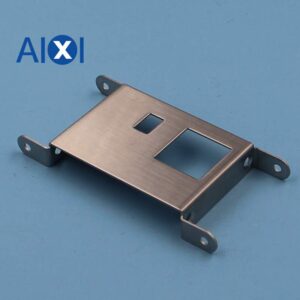

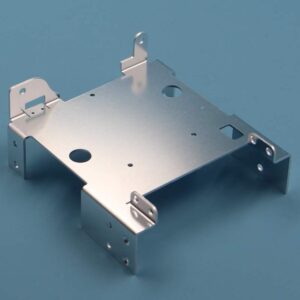

板金曲げは、板金の平らな部分をV、U、またはチャネル形状に成形するために使用される金属加工技術です。

平らな板金部品を新しい形状に曲げるのは、たとえば、V字型、U字型、またはソリッドパーツからのチャネル内での機械加工、またはその鋳造よりも大幅に安価であるため、これは重要で実用的な製造プロセスです。鋳造所。また、曲げると、たとえば2枚の平らな板金をV字型に溶接するよりも強い部品が生成されます。

多くの種類の板金曲げには、曲げ機または板金折り機と呼ばれることもある曲げ機と呼ばれる機械の使用が含まれます。力は手動で、または油圧などで加えることができます。

板金曲げ装置

板金曲げ装置の最も重要な部分はブレーキです。これにはいくつかの異なる形式があります。

コーニスブレーキは単純な曲げ機であり、製造で最も広く使用されているブレーキであり、板金を平らな面に固定し、移動する曲げシートの動きを介して、力を使用してまっすぐに曲がったり、単純に曲がったりします。折ります。

プレスブレーキは、可動パンチと対応するダイを使用する曲げ機です。プロセス中、板金がダイの上に配置され、パンチが金属を介して強制的に移動され、ダイに押し込まれます。ダイの形状に応じて、プレスブレーキを使用してVベンド、Uベンドなどの形状を作成できます。

ボックスアンドプレートブレーキ(フィンガーブレーキとも呼ばれます)は、金属製の「フィンガー」の列を使用して複数のカスタムベンドを行う別のタイプのベンディングマシンです。名前が示すように、ボックスとプレートブレーキは、カスタムサイズのボックスを作成するためによく使用されます。

バーベンダーは、板金をクランプして一気に曲げる単一のハンドルを備えた、小さくてシンプルな曲げ機です。

板金曲げの種類

さまざまな方法でさまざまな曲げを実現するために使用されるさまざまな種類の板金曲げがあります。これらの曲げ方法のうち3つ(空気曲げ、ボトミング、コイニング)はプレスブレーキを使用し、他の方法は各種機械を使用します。

空中曲げ

エアベンディングは、パンチが板金をダイに押し込むが、ダイの壁に接触するまで押し込まないプレスブレーキベンディングの方法です。

この方法は他の方法ほど正確ではありませんが、非常に柔軟性があります。Vベンド、Uベンド、その他の形状を作成するために使用できます。これは、2つの表面が接触しないため、ダイの形状が目的のシートベンドと正確に一致する必要がないためです。

中空

底部はプレスブレーキのもう一つの曲げ方法です。ボトミングプロセス中に、パンチはシートをダイに完全に押し込み、ダイの内側の形状に一致する曲げを作成します。彼はVターンをしていました。

現金

パンチングは、より高価なタイプのプレスブレーキ曲げであり、パンチが板金とダイにはるかに大きな力で下げられ、スプリングバックがほとんどない永久変形を生み出します。 (これは、パンチを外すと金属が展開しないことを意味します。)

折りたたみ

折りたたみは、コーニスフォルダーやバーフォルダーなどのマシンで実行できます。 板金は、クランプビームが上昇してプロファイルの周りで金属を曲げる前に、所定の位置にクランプされます。 曲げはV字型の曲げを実現し、正または負の曲げ角度を可能にします。

拭き取り

ワイピング(またはエッジベンディングまたはワイプベンディング)は、レッジベンダーやバーベンダー(場合によってはプレスブレーキ)などの機械に適した別の曲げ方法です。 これは曲げよりも高速ですが、板金表面により多くの損傷を与える可能性があります。

ローラー折りたたみ

ロールベンディングは、使用される機械のために、おそらく最もユニークな板金ベンディングプロセスです。 ローラー曲げシステムは、板金を円弧状に曲げる円筒ローラーが3つあるため、パイプやチューブなどの丸みを帯びた部品の作成に役立ちます。

段階的に折りたたむ

ステップベンディング(バンプベンディングと呼ばれることもあります)は、プレスブレーキを使用して(ロールベンディングによって生成されるような)滑らかなカーブベンドを近似する方法です。 いくつかの小さなV字型の曲げを連続して行うことにより、段階的な曲げは湾曲した曲げのように見えるものを生成できます。

板金曲げ後のスプリングバック

板金を新しい形に曲げると、曲げ力を取り除いた後、自然にある程度跳ね返ります。これは「スプリングバック」と呼ばれます。

曲がったシートの圧縮強度により、スプリングバックが発生します。板金を曲げると、片側が引っ張られて伸ばされ、反対側が圧縮されます。ただし、材料は引張強度よりも圧縮強度が高いため、圧縮された側は変形に抵抗し、力を取り除くと減圧します。

スプリングバックは大きな問題ではありませんが、メーカーは板金を曲げすぎて予想されるスプリングバックを補う必要があることを意味します。金属を意図的に少し曲げすぎると、わずかな自然なスプリングバックによって正しい角度になります。

もちろん、スプリングバックの計算は簡単ではなく、材料の種類やゲージなど、いくつかの変数がスプリングバックの重大度に影響を与えます。また、内側の半径が大きいほど、スプリングバックが大きくなります。

板金曲げ許容値

板金部品を曲げると、曲げの外側が長くなるため、寸法が変更されます。これは、たとえば、Vベンドの両方の脚の全長が葉の元の長さよりも長くなることを意味します。

では、寸法が変わった場合、どのようにして部品を正確に設計し、他のコンポーネントと一緒にフィットするようにしますか?平らな板金部品の長さをどのように決定しますか?寸法変化を補正するには、曲げ許容値を組み込む必要があります。これは、折りたたまれていないシートの長さと、完成した曲げ部分の各脚の長さの合計との差です。

曲げ損失の計算では、シートの厚さ、曲げ半径、曲げ角度などの要素が考慮されます。板金部品に必要な曲げ公差は、曲げ公差計算機を使用して計算できます。

曲げに最適な板金材料とゲージ

一部の板金材料は、他の材料よりも曲がりやすくなっています。 一般的に、最良の曲げ材料は展性があり、もろくありません。

板金曲げの一般的な材料は次のとおりです。

軟鋼:任意の温度で曲げることができます。

ばね鋼:焼鈍後に曲げることができます。

4140合金鋼:焼きなまし後に曲げることができます。

アルミニウム5052:他のアルミニウム合金と比較して非常に曲げやすい。

銅:非常に曲がりやすい。

曲げるのがより難しい(しかし不可能ではない)材料には、6061アルミニウム、チタン、真ちゅう、および青銅が含まれます。

結晶粒の方向が板金の曲げにどのように影響するか

板金の粒子方向(シートの元の圧延によって金属の小さな結晶が伸びる方向)は、板の曲げ方に影響を与えます。

木目の方向により、シートは一方の軸で強くなり、もう一方の軸で弱くなります。穀物の方向(縦方向)に曲げると、ひび割れ、裂け目、またはオレンジ色の剥がれのリスクが高まる可能性があります。穀物にもたれかかると、これらの問題が発生する可能性が低くなります。

しかし、木目に対して曲げると破損の可能性が減りますが、板金がより強いため、より大きな力が必要になります。したがって、これはより多くのスプリングバックをもたらし、この点に関してより多くの補償を必要とする可能性があります。

AIXIは、材料の曲げに長年の経験を持つ板金プロトタイピングの専門家です。次の板金プロジェクトの無料見積もりについては、お問い合わせください。

English

English Deutsch

Deutsch Français

Français Español

Español